-

18964530232

-

021-54379817

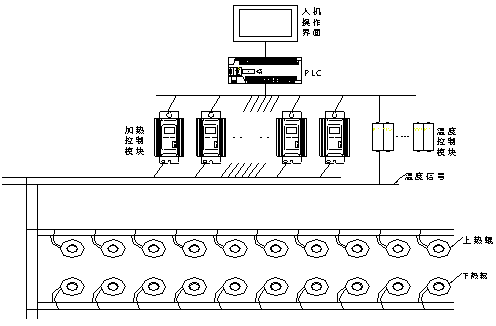

采取直接辊壁内采样控制闭环控制,精准控制辊体温度,为纤维热处理提供有效保障。

一般草坪纤维生产线共16个工位,每个工位由上下两个热牵伸辊组成,即PP纤维经过前道淋浴槽后,含水的纤维到达上热牵伸辊缠绕数周后,再经过下热牵伸辊缠绕数周后,通过两个热辊进行热处理后收卷。

其热辊纤维后纺热处理的主要作用是烘干及纤维的热处理。工艺温度要求为50~80℃。线速度为80~240m/min。生产过程中,热辊能否提供稳定的工艺温度,是PP纤维质量保障的关键。

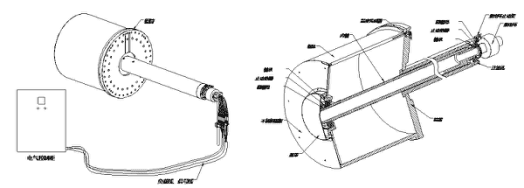

现生产线的加热辊为电加热辊,采用电阻片加热空气再辐射对辊体上与纤维进行热交换。具体结构示意图如下:

现有工艺中,存在如下技术缺陷:

1.温度检测误差大,辊面生产过程中无法达到设定温度

造成这种情况的原因有两个:其一,采用电阻加热空气再辐射到辊壳体的方式,传热效率低,当负载(含水纤维)大于电阻热辐射输出总量时,辊体温度就远远达不到设定温度;其二,由于探头位于发热圈与辊壁之间的空气体中,检测的温度与辊面实际温度相差很大,无法准确反应辊面的温度。往往出现探头显示80℃的情况下,辊面实际温度还只有20~30℃。

2.辊面温度均匀性欠佳,影响产品一致性

辊壳为厚度5mm的铸铝,热容量低,且没有任何均温措施,整个辊面温差大,对产品的一致性影响大。

3.加热效率低下,能源浪费严重

传热的三种方式为传导、对流、辐射。其中传热效率最高的方式是传导,辐射最差。现有热辊主要的传热方式为辐射加热,热传导有效利用低,能源严重浪费。

现有工艺中,存在如下技术缺陷:

如需要解决草坪线纤维生产中存在的不足,所采取的解决方案必须达到如下效果:

a. 在辊壁内或辊体表面进行测温,大幅提高辊面温度采样准确性

b. 采用联净独有的均温技术,让辊筒表面的温度均匀性大幅提高,确保产品的一致性,同时,适当增加辊体厚度,提高其热容量

c. 采用感应加热或者电热棒直接加热的方式,提高热利用效率

提高热传导效率,避免空气传热的不足,从原来间接传热变成直接传热。采取电磁感应让辊体自身发热或采用电热丝直接在辊体内加热。

注:空气导热系数约0.031W/(m.K),钢铁传热的导热系数为45~70W/(m.K)。因此,改用新的辊筒,热传导效率将大幅提高。

| 辊体规格 | Φ180~200mm×180~230mm@120℃ |

| 辊体材质 | 45#钢、合金钢 |

| 辊面镀层 | 铬、WC |

| 粗糙度 | Ra≦0.001~0.4 |

| 跳动 | ≤0.01~0.02mm |

|

工作区温度梯度 |

±2℃ |

|

加热功率容量 |

1.5~2.0kVA |