集流体的轻量化对电池比能量的影响

2022-11-16

来源:锂电前沿

高比能电池有着广泛的应用前景,如交通电气化和便携式电子产品。人们探索了各种方法来提高电池的比能量,例如开发新的高容量电极材料(如高镍氧化物、锂金属等),以及提高活性物质的密度。获得这些成分的关键指标会得到更高的比能量,但金属集流体(例如铜和铝)的“比重”比例也随之增加。因此,轻量化的集流体成为进一步提高电池比能量的一个关键途径,特别适用于比能量高的锂金属电池。然而,这一策略在文献中经常被忽略,本文分析了集流体重量减轻对锂-高镍氧化物和锂硫电池比能量的影响,以及其他的好处和挑战。我们的分析侧重于软包电池,因为软包电池是车辆和便携式电子产品的主要形状因素。该分析可适用于其他形状因素,如圆柱形电池,但应考虑不同类型电池之间的不同要求,如加工、机械强度和标签配置。

近期,哥伦比亚大学杨远助理教授在Joule上发表题为“Engineering current collectors for batteries with high specific energy”的研究论文。在这项工作中,详细计算比较了集流体的轻量化对电池比能量的影响。

尽管目前铜和铝在电池重量中所占比例较低,但大容量电极材料的快速发展可能会迅速降低电极材料的重量,并再次增加集流体的贡献。例如,容量为6 mAh/cm2的锂阳极仅为1.5 mg /cm2,仅为6 μm Cu集流体重量的50%(6/2=3μm视为锂位于Cu的两侧)。类似地,容量为3mAh/cm2的硫阴极在1000mAh/g硫的基础上仅为3mg/cm2,仅为铝集流体重量的两倍(10/2=5μm)。因此,集流体的重量减轻可以使这些新一代系统的比能量增加5%–20%(20–100 Wh/kg)。这些优点可以在一定程度上缓解对电极材料和电解液的限制(如质量负荷和电解液电极比),因此定量了解集流体的作用对开发新一代电池具有重要意义。在这篇评论中主要讨论两种有前途的技术,Li/高镍氧化物和Li/S体系。 (A)2D彩色图表示通过减小具有代表性的锂/高镍氧化物电池中铜和铝集流体的厚度(3mAh/cm2(15mg/cm2))。(B和C)给出了正负极比(N/P)为3,(B)硫利用率为60%,电硫比为4μL/mg和(C)硫利用率为80%,电硫比为2μL/mg的锂硫电池的比能随硫负载和集流体厚度的变化关系。图2 A显示了基于软包电池模型的Li/高Ni氧化物软包电池中Al和Cu集流体厚度对比能量的依赖关系。阴极负载定为3 mAh/cm2(15 mg/cm2),N/P比(阳极与阴极容量)为2:1,E/C比(电解质比阴极容量)为2.5 g/Ah,这是贫电解液条件。这个2D彩色图上的五个点代表了成熟的技术(Cu/Al=8/12μm)、最先进的技术(Cu/Al=6/10 μm)、两种未来的可能性(Cu/Al=4/8 μm和3/6 μm)和理论极限(Cu/Al=0/0 μm)。从图中可以看出,考虑到Cu比Al的密度大得多(8.9比2.7g/cm3),比能对Cu的厚度明显比Al更敏感。此外,未来的两种可能性可以将比能量从最先进的电流集流体中的370 Wh/kg增加到384和394 Wh/kg,分别增加3.8%和6.5%。这样的改进已经很明显了。目前现在锂离子电池的比能量每年只增加3%-5%。如果能完全去除基质,比能量将达到425wh/kg(比现有技术提高15%)。考虑到电极和电解液的重量通常较轻,锂/硫电池比锂/高镍氧化物电池的集流体重量减轻的效果更显著。Li/S系统的成熟度较低,这意味着每个组件的质量存在较大的不确定性。因此,我们在图2B和2C中绘制了比能量与硫负载、利用率和E/S(电解质与硫容量)比率的关系。使用保守估计为E/S比率(4)和利用率(60%),对于最新技术(Cu/Al=6/10 μm),未来技术(Cu/Al=3/6 μm)和理论极限(Cu/Al=0/0 μm)在5 mg/cm2负载下的比能分别为262、274和292 Wh/kg。或者,对E/S比(2)和利用率(80%)的乐观估计,当Cu/Al=6/10 μm、3/6 μm和0/0 μm时,在5 mg/cm2下的比能分别为476、507(6.5%)和549(15.3%)Wh/kg。这些值高于先前的分析,例如,在E/S比为4时为242 Wh/kg,利用率为60%,5 mg/cm2,假设考虑了10 μm厚的铜箔和单面涂层。这些可用的比能量增加将更容易实现长期追求的目标,而不需要非常具有挑战性的硫负荷。例如,要达到500 Wh/kg,在E/S=2和80%硫利用率下,6/10 μm的Cu/Al需要6.8 mg/cm2硫。相比之下,文献中已经报道,对于3/6μm的Cu/Al,仅需要4.5mg/cm2。此外,当集流体可以完全移除时,仅需要1.9 mg/cm2,这是容易实现的。在分析下一代技术的比能量时,应考虑使用更薄集流体的可能性。在上面的分析中,完全移除集流体是导致比能量的最大增益。理论上,由于锂金属也能很好地传导电子(锂为1.1×105 S/cm,铜为5.96×105S cm),因此铜集流体可以完全去除。然而,铜基板完全去除带来了挑战,例如表面不均匀性导致锂剥离和/或镀覆不均匀,以及大电流密度局限于标签附近,导致局部温度显著升高。此外,锂在循环过程中变成颗粒状,大大降低了电子传导性。尽管比能量会明显降低,但通过使用较厚的锂可以缓解这种情况(例如,从含50 μm锂的448 Wh/kg降低到含100 μm锂的371 Wh/kg)。尽管如此,应注意的是,锂/硫电池中已经探索了无铜设计。另一方面,完全去除铝衬底可能是一个挑战,因为阴极材料具有~1S/cm的低电导率,远低于期望值(>1000S/cm)。

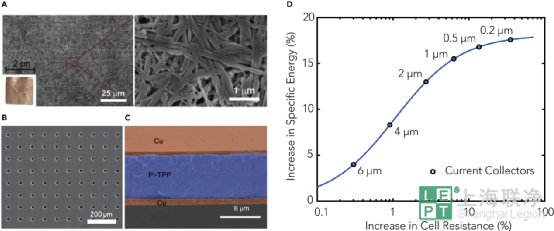

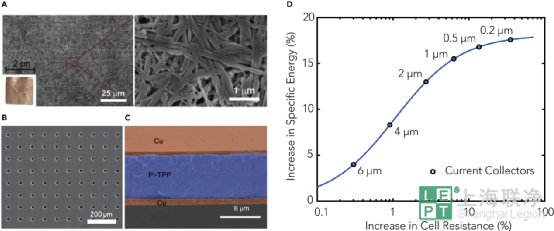

(A)2D彩色图表示通过减小具有代表性的锂/高镍氧化物电池中铜和铝集流体的厚度(3mAh/cm2(15mg/cm2))。(B和C)给出了正负极比(N/P)为3,(B)硫利用率为60%,电硫比为4μL/mg和(C)硫利用率为80%,电硫比为2μL/mg的锂硫电池的比能随硫负载和集流体厚度的变化关系。图2 A显示了基于软包电池模型的Li/高Ni氧化物软包电池中Al和Cu集流体厚度对比能量的依赖关系。阴极负载定为3 mAh/cm2(15 mg/cm2),N/P比(阳极与阴极容量)为2:1,E/C比(电解质比阴极容量)为2.5 g/Ah,这是贫电解液条件。这个2D彩色图上的五个点代表了成熟的技术(Cu/Al=8/12μm)、最先进的技术(Cu/Al=6/10 μm)、两种未来的可能性(Cu/Al=4/8 μm和3/6 μm)和理论极限(Cu/Al=0/0 μm)。从图中可以看出,考虑到Cu比Al的密度大得多(8.9比2.7g/cm3),比能对Cu的厚度明显比Al更敏感。此外,未来的两种可能性可以将比能量从最先进的电流集流体中的370 Wh/kg增加到384和394 Wh/kg,分别增加3.8%和6.5%。这样的改进已经很明显了。目前现在锂离子电池的比能量每年只增加3%-5%。如果能完全去除基质,比能量将达到425wh/kg(比现有技术提高15%)。考虑到电极和电解液的重量通常较轻,锂/硫电池比锂/高镍氧化物电池的集流体重量减轻的效果更显著。Li/S系统的成熟度较低,这意味着每个组件的质量存在较大的不确定性。因此,我们在图2B和2C中绘制了比能量与硫负载、利用率和E/S(电解质与硫容量)比率的关系。使用保守估计为E/S比率(4)和利用率(60%),对于最新技术(Cu/Al=6/10 μm),未来技术(Cu/Al=3/6 μm)和理论极限(Cu/Al=0/0 μm)在5 mg/cm2负载下的比能分别为262、274和292 Wh/kg。或者,对E/S比(2)和利用率(80%)的乐观估计,当Cu/Al=6/10 μm、3/6 μm和0/0 μm时,在5 mg/cm2下的比能分别为476、507(6.5%)和549(15.3%)Wh/kg。这些值高于先前的分析,例如,在E/S比为4时为242 Wh/kg,利用率为60%,5 mg/cm2,假设考虑了10 μm厚的铜箔和单面涂层。这些可用的比能量增加将更容易实现长期追求的目标,而不需要非常具有挑战性的硫负荷。例如,要达到500 Wh/kg,在E/S=2和80%硫利用率下,6/10 μm的Cu/Al需要6.8 mg/cm2硫。相比之下,文献中已经报道,对于3/6μm的Cu/Al,仅需要4.5mg/cm2。此外,当集流体可以完全移除时,仅需要1.9 mg/cm2,这是容易实现的。在分析下一代技术的比能量时,应考虑使用更薄集流体的可能性。在上面的分析中,完全移除集流体是导致比能量的最大增益。理论上,由于锂金属也能很好地传导电子(锂为1.1×105 S/cm,铜为5.96×105S cm),因此铜集流体可以完全去除。然而,铜基板完全去除带来了挑战,例如表面不均匀性导致锂剥离和/或镀覆不均匀,以及大电流密度局限于标签附近,导致局部温度显著升高。此外,锂在循环过程中变成颗粒状,大大降低了电子传导性。尽管比能量会明显降低,但通过使用较厚的锂可以缓解这种情况(例如,从含50 μm锂的448 Wh/kg降低到含100 μm锂的371 Wh/kg)。尽管如此,应注意的是,锂/硫电池中已经探索了无铜设计。另一方面,完全去除铝衬底可能是一个挑战,因为阴极材料具有~1S/cm的低电导率,远低于期望值(>1000S/cm)。 图3.电流收集器和电阻效应的最新研究;(A–C)不同低重量集流体的图像。(A)不同厚度的铜纳米线箔集流体的SEM图像。(B)具有2.5%面积孔(直径:20 mm)直径孔的多孔铜箔。(C)500nm Cu溅射到聚酰亚胺磷酸三苯酯(PI-TPP)支撑膜的两侧。(D)对于图2A中相同参数的电池,通过使用更薄的集流体增加电池电阻和比能量。该图假设两个集流体的厚度相同,基线厚度各为8mm。目前,薄铜箔是由压延或电镀,虽然铝箔一般是由压延,但电镀越来越占主导地位。通过对几种不同的策略的探索,也推动了轻集流体的发展。除了制造更薄的箔外,多孔箔和塑料上的金属箔是正在积极探索的两种主要策略。Takashishi等人使用激光在集流体上形成微孔,通常为100 μm,占原始区域的20%(图3B)。这样的孔不仅有助于减轻集流体的重量,而且有利于在集流体两侧的离子传输,有利于平衡循环和功率密度。这种策略的一个挑战是,浆料涂布过程变得困难,因为浆料可能在干燥前从孔中掉落。此外,不均匀的穿孔模式会降低导电性。干涂层方法有可能解决这个问题。Chu和Tuan(2017)还报道了一种1.2 mm厚的多孔铜箔,通过将铜纳米线压在一起(图3A)。在其他地方,塑料上的金属箔策略可以通过在薄塑料箔上溅射或蒸发金属来实现(例如,聚对苯二甲酸乙二酯PET),目前正在试点层面进行产业化探索。塑料的低密度有助于减轻整体重量。例如,6.5 μm厚PET膜每侧0.5 μm厚的Cu相当于2 μm厚Cu箔的重量,但具有更好的机械强度。最近的文献还表明,通过这种多层方法可以结合更多的功能,例如使用阻燃聚合物做基底进一步增强电池安全性(图3C)。来自业界的反馈还表明,这种塑料上的金属的方法可以减少针刺试验中的热失控,这可能是因为集流体和钉子之间的电子接触电阻显著增加,从而限制了最大电流。但是,应该注意的是塑料薄膜上较厚的金属会略微降低体积能量密度(例如,1%–4%)。这种能量密度的降低应对电动汽车等应用进行分析,但对于不重视体积的飞行器的应用,它的影响较小。最后,其他材料可以考虑作为未来的集流体。例如,钛锂合金的阳极是稳定的,并且具有良好的机械强度(其拉伸强度为430MPa,而铜为210 MPa)。然而,由于导电性差、加工和成本等因素,目前钛在车辆中的应用可能不可行,但可以考虑用于航空和军事应用,因为航空和军事应用对成本的要求可能较低。

图3.电流收集器和电阻效应的最新研究;(A–C)不同低重量集流体的图像。(A)不同厚度的铜纳米线箔集流体的SEM图像。(B)具有2.5%面积孔(直径:20 mm)直径孔的多孔铜箔。(C)500nm Cu溅射到聚酰亚胺磷酸三苯酯(PI-TPP)支撑膜的两侧。(D)对于图2A中相同参数的电池,通过使用更薄的集流体增加电池电阻和比能量。该图假设两个集流体的厚度相同,基线厚度各为8mm。目前,薄铜箔是由压延或电镀,虽然铝箔一般是由压延,但电镀越来越占主导地位。通过对几种不同的策略的探索,也推动了轻集流体的发展。除了制造更薄的箔外,多孔箔和塑料上的金属箔是正在积极探索的两种主要策略。Takashishi等人使用激光在集流体上形成微孔,通常为100 μm,占原始区域的20%(图3B)。这样的孔不仅有助于减轻集流体的重量,而且有利于在集流体两侧的离子传输,有利于平衡循环和功率密度。这种策略的一个挑战是,浆料涂布过程变得困难,因为浆料可能在干燥前从孔中掉落。此外,不均匀的穿孔模式会降低导电性。干涂层方法有可能解决这个问题。Chu和Tuan(2017)还报道了一种1.2 mm厚的多孔铜箔,通过将铜纳米线压在一起(图3A)。在其他地方,塑料上的金属箔策略可以通过在薄塑料箔上溅射或蒸发金属来实现(例如,聚对苯二甲酸乙二酯PET),目前正在试点层面进行产业化探索。塑料的低密度有助于减轻整体重量。例如,6.5 μm厚PET膜每侧0.5 μm厚的Cu相当于2 μm厚Cu箔的重量,但具有更好的机械强度。最近的文献还表明,通过这种多层方法可以结合更多的功能,例如使用阻燃聚合物做基底进一步增强电池安全性(图3C)。来自业界的反馈还表明,这种塑料上的金属的方法可以减少针刺试验中的热失控,这可能是因为集流体和钉子之间的电子接触电阻显著增加,从而限制了最大电流。但是,应该注意的是塑料薄膜上较厚的金属会略微降低体积能量密度(例如,1%–4%)。这种能量密度的降低应对电动汽车等应用进行分析,但对于不重视体积的飞行器的应用,它的影响较小。最后,其他材料可以考虑作为未来的集流体。例如,钛锂合金的阳极是稳定的,并且具有良好的机械强度(其拉伸强度为430MPa,而铜为210 MPa)。然而,由于导电性差、加工和成本等因素,目前钛在车辆中的应用可能不可行,但可以考虑用于航空和军事应用,因为航空和军事应用对成本的要求可能较低。

随着高比能量锂金属电池中电极和电解质材料的优化,“自重”的百分比增加,这些变化使得集流体的重量减轻有机会可以将电池的比能量提高10%-20%。对两个具有代表性的锂电池系统进行了分析,以定量地了解通过使集流体更轻而可获得的收益,并演示了如何通过优化一个组件,在其他更具挑战性的发展领域大大缓解满足长期追求的目标的要求。在优化和多功能集流体的多次尝试后,最近已有发展。尽管挑战依然存在,特别是在可生产方面,改进的潜力和动机是显而易见的,先进的集流体将是清洁能源储存电池和许多其他面向未来应用的关键部件。

Choudhury R, Wild J, Yang Y. Engineering current collectors for batteries with high specific energy[J]. Joule, 2021, 5(6): 1301-1305.https://doi.org/10.1016/j.joule.2021.03.027

特别声明:本站所转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。