-

:18964530232

-

:021-54379817

芳纶纤维合成工艺

目录

1 | 传统合成方法 |

2 | 正戊烷缩聚法 |

3 | 非水悬浮缩聚法 |

4 | 微通道反应器合成法 |

芳纶具有超高强度、高模量和耐高温、耐酸耐碱、重量轻等优良性能,其强度是钢丝的5~6倍,模量为钢丝或玻璃纤维的2~3倍,韧性是钢丝的2倍,而重量仅为钢丝的1/5左右,在560度的温度下,不分解,不融化。它具有良好的绝缘性和抗老化性能,具有很长的生命周期。芳纶的发现被认为是材料界一个非常重要的历史进程。在国防,航空航天,汽车减重节能减排,新能源开发等各方面具有不可替代的作用。

传统合成方法

01

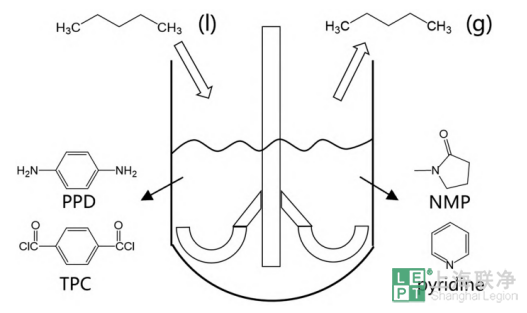

低温溶液缩聚法合成芳纶PPTA,以N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMA)或六甲基磷酰三胺(HMPA)为溶剂,在低温的间歇式反应釜中进行对苯二胺(PPD)和对苯二甲酰氯(TPC)的缩聚反应。虽然该法沿用至今,但是反应剧烈放热问题尚未解决,NMP等溶剂存在较大毒性,影响了生产工艺的安全性和环保性。

02

界面缩聚法在液-液两相的界面处发生缩聚反应,可以便捷地分离产物,但是无法连续生产,尚未实现工业化。

01

气相聚合法是在充满惰性气体的管式反应器中进行高温对苯二胺和对苯二甲酰氯气相缩聚反应,反应速度极快,但在高温气相下对苯二甲酰氯具有一定爆炸性风险,难以实现产业化。

正戊烷缩聚法

正戊烷在PPTA合成过程中相变散热

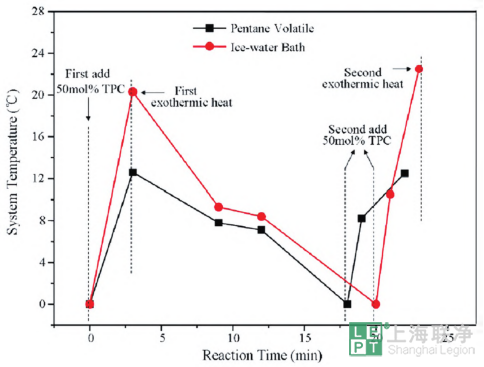

正戊烷相变散热和冰水浴外循环反应温度随时间的变化

PPTA合成反应放热剧烈,反应温度过高会导致PPD氧化,不仅会破坏单体摩尔比,还会增加副反应的风险,降低芳纶的品质。相变散热法是一种在反应釜中加入非反应性低沸点物质,利用相变挥发快速降低反应温度的散热方式。在反应体系中加入正戊烷,实现了快速降低反应体系温度,提高产物芳纶性能。在分批次加入对苯二甲酰氯后,反应出现剧烈的放热现象。由于正戊烷的低沸点性质,其挥发可带走大量的反应热,有效降低了反应温度。高效的散热效率,延长了产物的凝胶时间,大大降低了芳纶制备过程中的能耗,节约了成本。另外,正戊烷的加入还有助于提高聚合物的粘度,但正戊烷在挥发后并未回收利用,也会造成一定的成本损失。

非水悬浮缩聚法

以NMP-CaCl2溶液作为分散相,惰性液体石蜡作为连续相实现了反应温度的精确控制,避免体系过热引起的副反应。TPC与吡啶在石蜡中,PPD在液滴中。在这种两相体系中,NMP-CaCl2液滴被液体石蜡包围,使其无需除水除氧即可达到远离空气中的水和氧的效果。随着反应的进行,反应生成的HCl可从NMP-CaCl2液滴扩散到液体石蜡中,并快速被吡啶分子吸收,促进缩聚反应的进行。反应物仅占整个系统的一部分,两相的接触面积较大,可实现快速吸收反应热,从而精确控制反应温度。但反应后期产物粘度增大,无法实现有效搅拌,进一步提高产品质量仍有待解决。

微通道反应器

合成法

在微通道反应器中合成芳纶

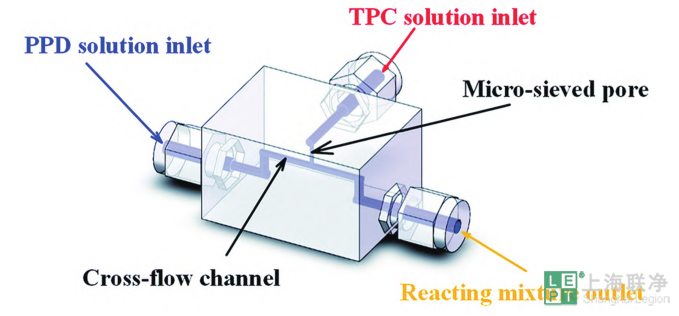

微筛混合器的结构和外观

微通道反应器是一种内部尺寸在毫米、微米级的连续流反应器,具有精确控制进料以及较高的比表面积等优势,可实现物料的快速混合与反应的快速传热。微通道反应器在实现快速传热的同时,可以精确控制聚合物分子量和聚合产物结构。芳纶(PPTA)的预聚具有快速的反应动力学,低温溶液缩聚法无法实现快速散热。利用不锈钢材质的微反应器(d=2mm)开发了室温下连续流芳纶预聚过程,实现了反应的快速散热,得到比对数粘度为1.56dL/g的PPTA预聚物。以无水CaCl2为助溶剂,N-甲基吡咯烷酮为溶剂,对苯二胺与对苯二甲酰氯被分别溶解在两股溶液中。通过两股进料使反应液在微筛混合器中混合,并在微通道反应器中快速反应合成PPTA预聚物。反应过程中会产生抑制反应的HCl,通过在体系中引入氮气,实现流体的充分扰动,进而除去反应产生的HCl,促进反应正向进行。为了获得更高粘度的PPTA,将预聚物加入反应釜继续搅拌30min,最终获得了比对数粘度为2.48dL/g的PPTA。同时,微通道反应器仍存在一些问题,随着聚合物链的增长,反应混合物的粘度增加,造成流动阻力增加,无法实现高聚物的合成。

特别声明:本站所转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。

扫描关注

上海联净官方微信

随时了解最新资讯