-

:18964530232

-

:021-54379817

新能源乘用车所使用的三元动力电池,寿命质保要求8年或15万公里甚至更高,假设充满电一次能跑400公里,那么电池包的寿命需要有400-500次,如果折算到电芯上,考虑整车使用过程中一年四季温度差异和电芯的一致性水平,主机厂要求单体电芯的循环寿命,常温需要达到1500到2000次以上的水平,高温也需要达到800到1000次以上的水平。

如果电芯的循环寿命实际测下来,同目标有较大的差距,那么这种情况我们一般定义为循环失效,需要进行失效分析,找到其失效原因,给出针对性的解决方案,进而达到客户的寿命目标要求。

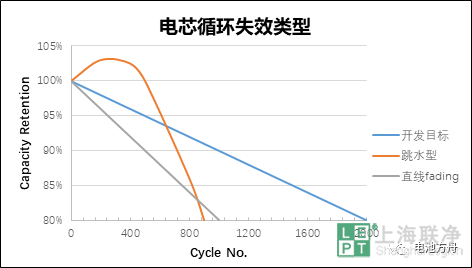

对于动力电芯研发的工程师来说,循环失效是我们在开发阶段经常遇到的问题,大致可以分为跳水型和直线Fading型,示意图如下:

由于失效电芯不可复制,如果拿到马上就去拆解,可能错过部分重要的无损分析,较为遗憾;如果事无巨细,没有特别明确目标,各种高大上的测试都来一遍(GC,SEM,CP,ICP,扣电,对称电池等),最终各种的测试结果也难以得出有效的结论,无法支持我们下一步的改善。笔者在方形电芯开发过程中,结合自己做的循环失效问题分析的一些体会,针对分析的思路,做以下分享:

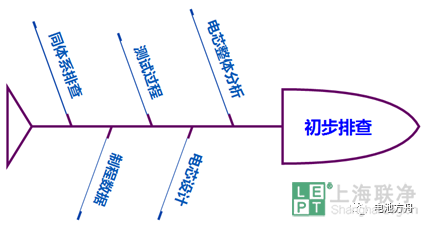

分析思路是主要按照PDCA法则来进行,具体如下图:(也可选择5Why,3W2H,8D等,只要能解决问题即可,重在灵活运用)

分析的第一步要去思考:

真正的问题是什么?

循环跳水更深层次的问题是什么?

如何去挖掘?

……………

要回答这些问题,数据排查和搜集是必不可少的,可以从下几个方面入手:

电芯整体分析:小电流恢复,判断容量损失是否可以恢复;EIS分析对比失效电芯的阻抗变化;如果有需求,需要观察电芯内部结构变化,也可以进行CT分析,看失效电芯内部JR的状态变化(费用较高)。

电芯设计排查,分析电芯的设计是否合理,如材料体系搭配是否合理,CB是否合适,压密是否过大等;

测试过程排查,观察是否在测试环节有异常,同时要查看过程测试的DCR,膨胀力,C/D等数据,观测拆掉电芯夹具后电芯是否鼓胀等;

制程数据排查,分析在电芯制造的各个环节,来料和过程数据是否有异常,排查清单举例如下:

排查工序 | 名称 | 详细信息 |

来料检测 | 阴极 | 粒径分布,克容量,首效率,杂质含量,残碱量,磁性杂质等 |

阳极 | 粒径分布,克容量,首效率,杂质含量,振实密度,石墨化度等 | |

隔膜 | 孔隙度,透气率,陶瓷涂重,浸润等 | |

电解液 | 水含量,电导率,存放时间,杂质含量等 | |

搅拌 | 浆料配方,固含量,粘度,流变,剪切,颗粒度等 | |

涂布 | 涂布重量分布,留样观察,不良统计 | |

冷压 | 粘结力,压密数据,厚度反弹等 | |

热压 | 热压参数,Hip-pot参数,不良统计 | |

注液 | 环境参数,JR水含量,注液系数,静置时间 | |

化成 | 化成流程,化成曲线,同批次拆解界面 | |

相同化学体系排查,分析相同化学体系的设计,在小软包上验证有无问题,有条件的话,也可查看在其他项目上,是否也出现过类似问题;

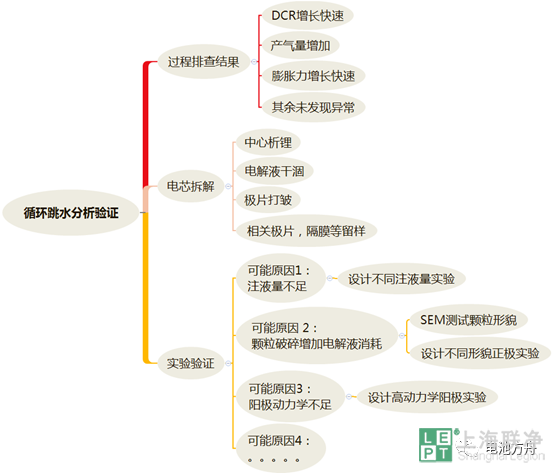

通过这些初步的定位分析,我们基本对循环失效电芯外在的性能表现(DCR增长异常,膨胀力增长过快,来料批次有波动等,注液系数不足,电芯故障产气等)做出可能的失效原因预估,这样在下一步的电池拆解过程中,我们就可以有目的的去观察相关的细节和保留样品。

第二步,电芯拆解看什么和留什么

电池拆之前,先想一下我们要在什么状态下拆解,如果为了观察界面,最好满充态,如果单纯为了后续留样分析,进行各种电池制作,则满放态较好。电芯拆开之后,界面情况,卷心不同位置厚度,游离的电解液的量,阳极析锂情况,极片厚度等,要进行完整的拍照,记录,根据我们后续的实验计划安排,针对极片,隔膜和游离电解液(如果有)分别密封留样。

第三步,根据拆解结果设计验证实验验证猜想

失效分析做到这一步很关键,这时候已经根据排查和拆解的数据,有了一个小范围的推测,此时需要根据实际情况,列出可能的失效原因(简单的FTA失效分析树),可以用Xmind来快速有效的帮助分析,设计对应的实验,做有针对性的测试。举例如下:

第四步就是制定改善措施并验证的过程,这一步就是根据验证得到的失效原因,提出对应的改善方案,设计新的电芯,测试评估结果。如果最终测试结果表明,电芯循环得到了提升,且达到了目标,那么失效分析即可结束;如果没有,则要按照PDCA法则,持续进行分析和改善。

总结下来,电芯失效分析的工作需要有较为清晰的逻辑思维能力,同时需要较为丰富的研发和生产经验。对于刚开始从事电芯开发的小伙伴来说,失效分析不失为一个锻炼提升思维能力的好方法。

特别声明:本站所转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。

扫描关注

上海联净官方微信

随时了解最新资讯