-

:18964530232

-

:021-54379817

复合材料电连接器是20世纪80年代中期国外研制出的一种新型电连接器,这种壳体由非金属材料制成的电连接器以耐腐蚀性极好、质量小、性能优和耐用性好等优点,受到空军和海军的欢迎。据报道,美国空军和海军已在多种型号的飞机上大量使用复合材料电连接器,被称为电连接器工艺技术的重大改革。美国于1989年推出了《耐环境型快速连接复合材料高密度小圆形电连接器军用规范》MIL-C-29600。美国德驰公司的LM123系列电连接器是一种完全工具化和标准化的复合材料类型电连接器,该公司90年代初已经能生产17种外壳尺寸和92种孔组排列绝缘体的复合材料电连接器。美国安菲诺公司和法国苏里奥公司等国外著名的电连接器制造厂家都在生产这种新型电连接器。目前,国际上大量使用的MIL-C-38999Ⅲ系列电连接器已经采用复合材料制作壳体件,尤其是世界上最先进的光电混装等功能电连接器,其壳体件和尾部附件已经使用复合材料,这预示着复合材料连接器在军用电气设备和电子系统中的应用日益扩大。

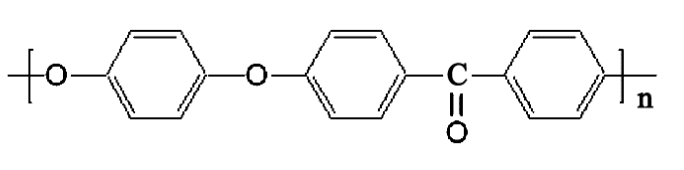

聚醚醚酮(polyetheretherketone,简称PEEK)作为芳香族半结晶型热塑性高分子材料,具有良好的刚度和柔韧度,其力学性能受温度影响很小,可长期使用的温度高达250℃,甚至在300℃的高温环境下仍然能够有效保持良好的力学性能,PEEK的分子结构式如图1所示,其耐化学溶剂性仅次于氟塑料,不溶于浓硫酸以外的所有的溶剂,不受水和水蒸汽的化学侵蚀;其制品在高温、高压的热水和蒸气中长时间浸泡后,仍然能够保持优异的性能。PEEK以特有的良好性能成为国内外电连接器生产单位研制复合材料电连接器的首选材料。

图1 PEEK分子结构式

在复合材料电连接器产品中,PEEK不仅用于制作绝缘件,还用于制造起连接和支承作用的外部壳体零件;因此,在PEEK的应用过程中,不仅要解决其成型问题,还需要解决其表面处理问题,以达到产品具有屏蔽性能的目的。

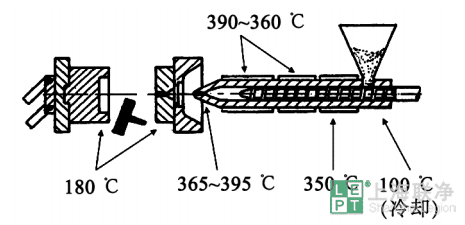

PEEK是超耐热性树脂,有较高的热变形温度和分解温度,高温(350~400℃)流动性良好,热分解温度高(560℃);因此,可以采用注射成型、挤出成型和粉末喷涂等多种方法加工成型。经过近几年的发展,其注射成型工艺已趋于成熟,下面介绍常用的PEEK注射成型工艺条件和模具结构设计要点。

PEEK可用常用的螺杆式或柱塞式注射成型机加工成型,注射成型机应满足下述基本条件:

1)料筒温度可升到400℃,通常情况下料筒各部位的大致温度如图2所示;

2)料筒内没有形成熔融料死角的地方;

3)因为熔融黏度高,不会自动流淌,所以喷嘴不需要加断流阀。

图2 PEEK注射成型时料筒各部位的大致温度

模具的温度控制在160℃以上时,可以保证半结晶性PEEK进行充分结晶。高温下成型不但可以制得综合性能良好的零件,而且可以提高零件的外观质量。

PEEK的吸水率很低,其饱和吸水率只有0.5%,但为保证高温下的成型质量,材料在注射成型之前需要在150℃干燥3h以上。

PEEK的标准注射成型条件见表1。

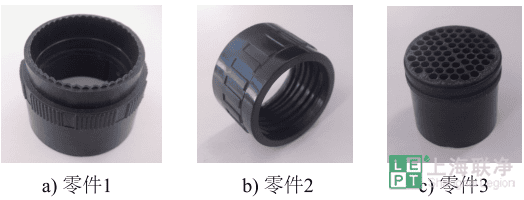

图3 PEEK注射成型零件

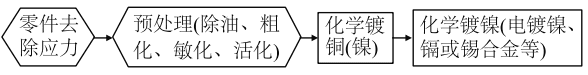

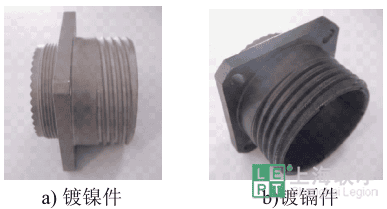

按照国内外军用标准的要求,复合材料电连接器应具备屏蔽的功能,以防止飞行器线路间的相互干扰。采用绝缘材料PEEK作为外壳材料时,即使选择碳纤维增强,其导电性仍不能满足标准要求的屏蔽性能,这就要求在PEEK外壳体表面镀覆一层导电层来达到屏蔽的目的。按照标准规定,需要在适合的底镀层上再镀覆镍层、镉层或锡层。

查阅相关资料可知,目前关于普通工程塑料(如ABS)的表面处理基本上都有成熟的工艺,有许多资料可供参考。PEEK材料已经成功应用在国外复合材料电连接器上,但在国内仍属于初期阶段,由于PEEK的特殊性和新颖性,还没有PEEK表面处理的相关信息。

图4 PEEK镀镍工艺流程

在整个镀覆过程中,去除应力往往是容易被忽视的环节,该过程应在零件成型后和电镀表面处理前进行。资料显示,经过去除应力处理零件的镀层接合力高于未去除应力制品50%以上。

塑料表面除油方式一般分为有机溶剂除油、碱性化学除油和酸性化学除油。在此环节,PEEK材料同其他塑料一样,选用碱性化学除油方法,但在除油液中,最好不要加入硅酸钠,因为它容易吸附在塑料表面,从而影响镀层与塑料基体的接合强度。

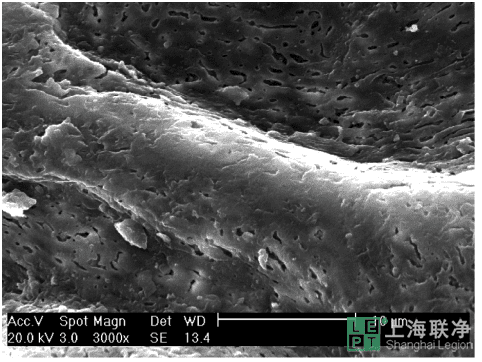

粗化是表面处理过程中的重要步骤之一,目的是增大制件表面的表面粗糙度、接触面积和亲水能力,以此提高制件与镀层的接合力和湿润性,这样塑料表面才能接受金属的吸附,对镀层的接合力及整平性影响达到最大。一般采用机械粗化、有机溶剂粗化和化学粗化等方法,根据塑料品种、形状复杂程度和制品使用环境,选用其中1种或2种方法进行粗化,对于具有化学隋性的PEEK材料,推荐使用机械粗化后再进行化学粗化的方法。衡量粗化是否成功主要看制件表面是否产生了微观粗糙(见图5),镀层接合力是否提高。粗化操作应严格控制条件,若粗化不足,则会引起镀层起泡和接合力差,甚至在沉积金属时出现局部沉积不上;若粗化过度,则会引起零件变形或使表面层腐蚀,从而使表面粗糙度过大。

图5 玻璃纤维增强PEEK粗化后的表面状态

敏化就是在经过粗化后的塑料表面吸附一层容易还原的物质,以便在下道活化处理时,通过还原反应使塑料表面附着一层金属薄层,该薄层能承载化学镀和电镀时的载荷电流。氯化亚锡是普遍使用的一种敏化剂,同样适用于PEEK材料。

活化处理就是给塑料涂覆一层很薄且有催化性的金属层。经过敏化后的零件表面吸附了还原剂,在含有氧化剂的溶液中进行反应,能够使贵金属还原成金属,活化处理可在塑料表面形成催化中心,以便在化学沉积中加速反应,因此活化处理过程的实质是“播种”。通常可采用硝酸银型和氯化钯型2种离子型活化液,实践证明氯化钯型的活化液更适合应用在PEEK材料的活化处理上。

图6 表面处理后的PEEK件

利用化学还原的方法在制件表面催化膜上沉积一层金属,使原来不导电的塑料表面沉积薄薄一层导电的铜或镍层,以便于随后电镀各种金属。从经济和性能等各方面考虑,采用铜作为底镀层已成为塑料电镀的首选,同时通过剖析国外样件,在PEEK的表面处理上,同样推荐用铜作为底镀层。表面处理后的PEEK件如图6所示。

在PEEK表面进行镀覆属于新工艺,而且按照军用标准的要求,需对镀层的附着力进行检验。

将零件夹在台钳上用粗锉刀锉镀层边缘,锉刀与镀层表面大约成45°,锉至约入基材1mm处,用放大镜观察切口,镀层未出现脱落和揭起。

按GJB3234规定,采用软钎焊料将2mm2的多股铜线焊接在镀层表面上。电烙铁的功率≤35W,焊线加热的时间≤30s,焊点的直径约为6.35mm。将零件安装在拉伸试验机上,拉扯导线直至镀层与基体分离或断裂。测量焊接导线从电连接器外壳上被拉脱部位的面积并将分离或断裂时的拉力除以该面积,以确定是否满足剪切强度>5.145MPa的标准要求。

将镀覆好的零件放置在200℃的空气干燥箱中30min,然后将零件从箱中取出,并在15s内将其浸入温度约为0℃的冰水中发现,镀层未出现起泡、脱皮或其他镀层分离现象。

应用研究表明,掌握了PEEK成型和模具结构要点,可成型出符合军用标准要求的零件。PEEK经表面处理后,要在镀层上镀覆其他金属材料,以满足军用屏蔽性能的要求。改性PEEK材料的密度约为1.5g/mm3,接近铝合金的一半,比强度显著,可减轻同型连接器质量30%以上,在型号减重工作上具有重要意义。同国外同类产品相比,该产品已达到国际水平,目前已在国内多种型号上应用。

特别声明:本站所转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。

扫描关注

上海联净官方微信

随时了解最新资讯