-

:18964530232

-

:021-54379817

目前,在材料科学领域,电磁感应加热节能技术主要应用于塑料橡胶制品的加工工业,如挤出机、注塑机、造粒机等,对塑料原料进行熔融、混炼和塑化,可替代传统的电阻加热方式,运用后能有效提高设备的热效率和节电率,操作灵活方便,控制精度稳定性提高,但在化纤行业中的应用较少。

由于电阻加热空气干燥方式的精度较低,已逐渐无法满足当前碳纤维制备的工艺发展要求。电磁感应加热辊节能技术应用在碳纤维制备领域,以碳纤维表面处理时干燥环节为例,介绍了这一技术的实施及效果,使节能技术的应用得到进一步拓展。

电磁感应是磁通量变化产生感应电动势的现象。电磁感应加热是在一定频率的交流电流作用下,形成感应涡流,从而产生热量,使辊体自身被加热,迅速升温。

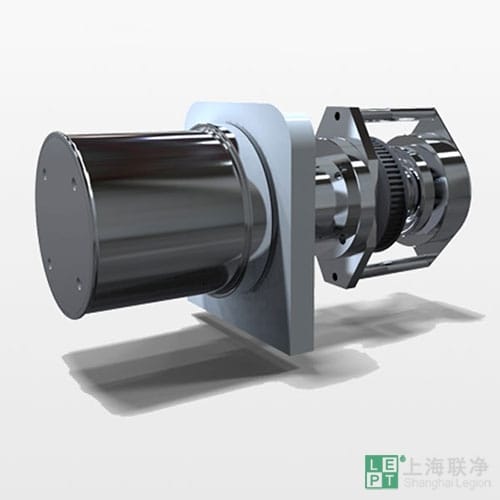

碳纤维表面处理过程主要包括电解、水洗、水洗干燥、上浆、上浆干燥等工序,目的是避免碳纤维表面吸附空气中的水分和灰尘,提高与基体树脂的浸润性能,减少毛丝现象出现。实验在碳纤维上浆后的干燥辊装置上应用了电磁感应加热辊,从而使电磁加热辊升温速度操控时能够实现快速响应,电磁感应加热辊装置如下图。

装置采用卧式机架,热辊分上下排布,以电机直接或齿轮形式主动传动,可变频调速,加热辊辊同速运行。安装后,加热辊远端径向跳动≤0.03mm,平行度≤0.02mm。每两辊的运行间歇一致,配合紧密无窜动,压力可调,出丝处加热辊带气动压辊,压紧力调节范围为(120~370)kg。

加热辊装置通过电磁感应多段式控温,采用中频段电流,每个辊均可独立控温。

碳纤维表面处理用电磁感应加热辊装置材料为碳钢,表面镀铬,主要规格参数为辊体直径500mm,辊体幅宽1000mm,有效工作温区800mm,设计最高温度200℃,辊表面温度均匀性≤±1℃,齿轮传动,精度6级,无噪声。

利用电磁感应加热辊节能技术,对表面处理上浆后的碳纤维进行干燥,具有控温精确、高效节能、操作简单、安全环保等优势,且能够有效保护纤维表面结构,降低含水率,利于丝束扩展,有助于碳纤维丝束与基体进行界面复合。

碳纤维制备流程中,原料聚合成纤维后,要经过预氧化、碳化、表面处理等过程,流程长,涉及干燥处理的环节较多,如原丝的预干燥及上油后干燥。电磁感应加热节能技术能提高干燥温度的精度和效果,对纤维的结构及性能影响也较小,具有实用价值和经济意义,可以应用于碳纤维制备全流程的干燥处理。

特别声明:本站所转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。

扫描关注

上海联净官方微信

随时了解最新资讯