-

:18964530232

-

:021-54379817

导读:极片在涂布、干燥完成后,活物质与集流体箔片的剥离强度很低,需要对其进行辊压,以增强活物质与箔片的粘接强度,以防在电解液浸泡、电池使用过程中剥落。同时,极片辊压可以压缩电芯体积,提高电芯能量密度,降低极片内部活物质、导电剂、粘结剂之间的孔隙率,降低电池的电阻提高电池性能。

一、辊压机介绍

为了提高电池极片表面材料的密度及厚度的一致性,正负极片在涂布工序之后须进行滚压,此工序称为电池极片的辊压。目前国内外锂离子电池厂家均使用二辊辊压机辊压极片,双辊压机是由两个铸钢压实辊以及电机和传动轴组成。主流机型辊径为500 mm,辊身长度为500 mm~700 mm,辊压出的极片沿宽度方向的厚度一致性较差。为保证厚度一致性的精度要求,轧辊长度与直径比值往往较小,最终导致极片辊压宽度较窄。

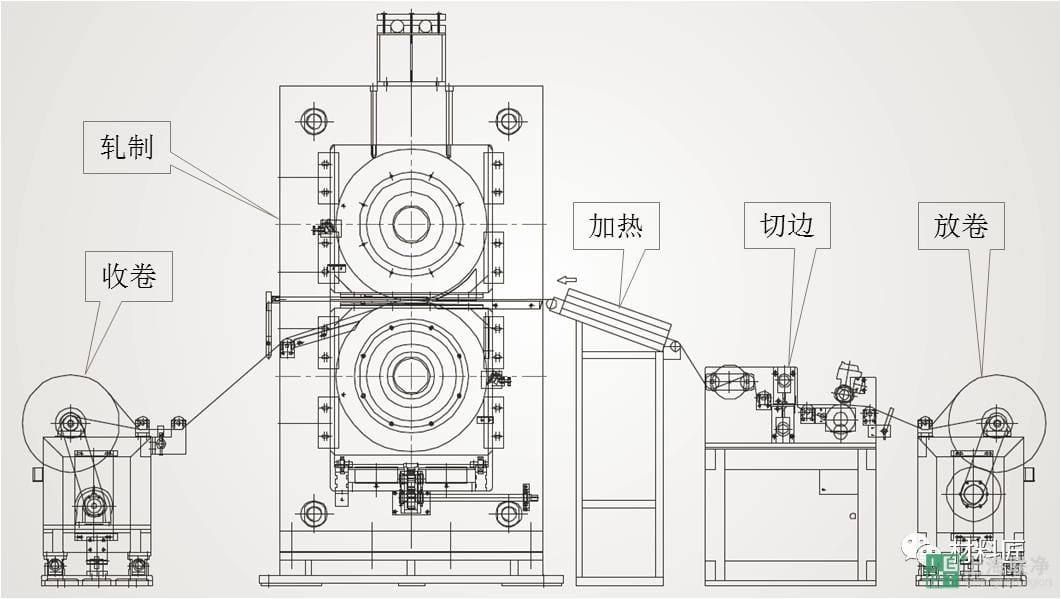

图1 极片轧制生产线示意图

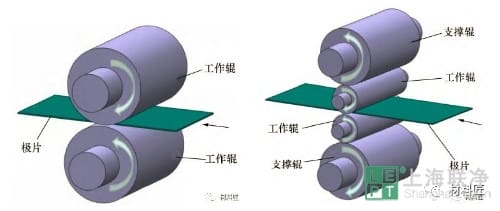

而在铜箔、铝箔等箔材制造领域,箔材绝大多数由四辊辊压机辊压制造,表面精度能达到几微米的同时,辊压宽度能达到1 m 以上。但是当前还没有四辊辊压机在极片辊压中应用的先例?(

图2 左:二辊辊压机辊系布置示意图 右:四辊辊压机辊系布置示意图

完整的辊压过程是将涂布完成的极片,固定于放卷机构后,将极片正确穿过双辊间隙,并连接收卷系统。开启辊压模式后,电机带动上下辊同时转动,收卷机构拉动极片将稳步穿过辊压间隙,最终被压到所需压实密度。辊压机在非工作状态时需要涂一层薄油层,以防其生锈,在使用前用无水乙醇将油层擦干净,并清理收放卷机构、自动纠偏机构。因此,一个优秀的辊压机必须包含以下八大功能模块:

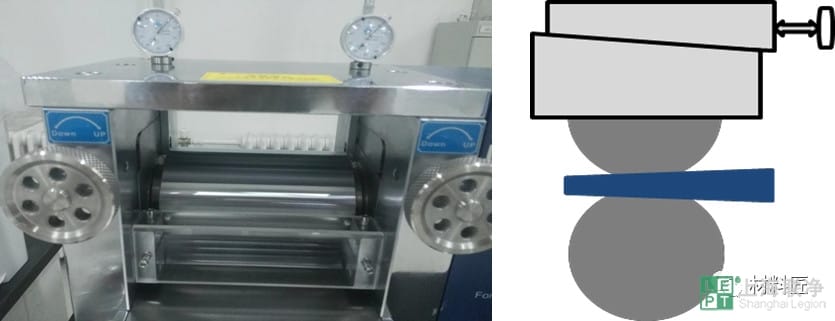

图3:气液增压泵加压式极片轧机

轧辊压力调整及快速反应功能:滚压机两只轧辊之间的压力调整是提高电池极片活性物质压实密度的必要条件,由于涂布间歇、单双面交错等因素影响,两辊之间的压力调整必须快速反应。

轧辊间隙调整及准确复位功能:滚压机两只轧辊之间的间隙调整是获得电池极片厚度的必要条件。由于极片涂布方式变化及极片接带的需要,两只轧辊之间的间隙快速调整后需要准确复位。

极片滚压前后张力调整与与快速反应功能:电池极片滚压过程中调整前后张力可以控制电池极片的板型平整度。滚压过程中滚压线速度经常发生瞬间突变,张力控制快速反应是防止断带的重要手段。

轧辊无级调速与线速度同步功能:电池极片滚压机在启停过程中或根据工艺需要必须对两只轧辊进行无级变速,同时确保两只轧辊的线速度一致。

极片滚压温度调整功能:调整电池极片滚压温度可以直接影响滚压过程中的电池极片的变形抗力和塑性变形量。

轧辊变形的矫正功能:电池极片滚压过程或温度调整过程中,两只轧辊必然存在轴向挠曲变形和径向鼓胀变形,矫正轧辊变形直接影响电池极片的厚度均匀性和压实密度均匀性。

极片滚压过程的智能控制功能:随着极片滚压速度以及自动化程度的不断提升,自动上下料、自动接带、自动加压、自动调隙、在线监测等都要求闭环控制甚至智能控制。

轧辊清洁及维护保养功能:电池极片滚压过程中两只轧辊表面粘粉是常有的事,保持辊面清洁既可以减少轧辊磨损,还可以提高电池极片表面质量。滚压机便于维护保养也是非常必要的功能。

图4 手动螺旋加压式极片轧机及调辊缝示意图

实验室通常使用实验手动螺旋加压式极片轧机,通过设定辊缝值使轧辊在极片上加载压力,没有额外的 加压装置。因此,一般实际压力比较小,辊压极片压实密度受到限制,而且一般最大辊缝受机械装置限制,一般不能辊压太厚的极片。

另外,极片轧制分为冷轧和热轧两种方式,目前国外已经广泛采用热轧的方式进行极片轧制,而国内还是多采用冷轧的方式,相比冷轧,热轧有以下优势:

(1)去除极片的里面的水分; 减少极片的内应力,因为在分切或模切时,减少极片的内应力的释放影响的不良

(2)减少极片的在轧制后的材料反弹;降低电池极片的变形抗力,有利于提高活性物质的吸液量。

(3)由于极片在加热过程中材料处于熔融状态:热轧可以增加活性物质与流体之间的粘合力少电池在充放电循环过程中掉粉情况的发生,提高电池的循环寿命

在轧制规程方面:可分为一次轧制和多次轧制。多次轧制工艺相对复杂,但可减少极片的反弹,极片光泽度好,厚度一致性高。

二、辊压目的

极片的压实密度对电池的电化学性能有重要影响。在一定范围内,随着压实密度增加,活性物质粒子间距减小,接触面积增大,利于离子导电的通路和桥梁增多,在宏观方面表现为电池内部电阻降低。但若极片的压实密度太大,活性物质粒子之间接触程度太紧密,电子导电率增加。但锂离子通道减少或者堵塞,不利于容量的发挥,进行放电时,极化增加,电压降低,容量下降。压实密度太小时,粒子间距大,锂离子移动通道通畅,电解液吸液能力较强,利于电池内部的锂离子移动,但由于粒子间接触程度不够紧密,不利于电子进行导电,在进行放电时,易导致极化增加。

辊压的必要性:极片在涂布、干燥完成后,活物质与集流体箔片的剥离强度很低,此时需要对其进行辊压,增强活物质与箔片的粘接强度,以防在电解液浸泡、电池使用过程中剥落。

轧制的目的有以下几点:

1)保证极片表面光滑和平整,防止涂层表面的毛刺刺穿隔膜引发短路;

2)对极片涂层材料进行压实,降低极片的体积,以提高电池的能量密度;

3)使活性物质、导电剂颗粒接触更加紧密,提高电子导电率;

4)增强涂层材料与集流体的结合强度,减少电池极片在循环过程中掉粉情况的发生,提高电池的循环寿命和安全性能。

三、极片辊压过程与控制

1.辊压过程

电池极片轧制的过程是电池极片由轧辊与电池极片间产生的摩擦力拉进旋转的轧辊之间,电池极片受压变形的过程。电池极片的轧制不同于钢块的轧制,轧钢的过程是一个铁分子沿纵向延伸和横向宽展的过程,其密度在轧制过程中不发生变化;而电池极片的轧制是一个正负极板上电池材料压实的过程。电池极片实施滚压时,轧制力不宜过大也不宜过小,应符合电池极片材料的特征。

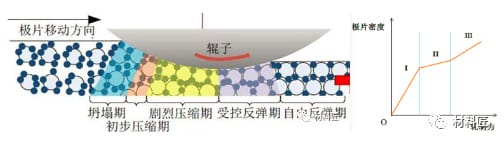

图5 极片密度与轧制力的关系

I区域为第一阶段:此阶段中当轧制力刚开始逐渐增加时,极片的密度便迅速增大,这是因为这一阶段中,电极材料颗粒产生位移,孔隙结构被填充,第一阶段一般也被称为滑动阶段。这一阶段是三个阶段中极片密度增加速率最快的阶段。

II 区域为第二阶段:由于第一阶段中电极材料孔隙结构被填充,极片涂层材料的密度已经达到定值,在第二阶段中进行极片轧制时出现了一定的压缩变形阻力。与第一阶段相比,该阶段虽然轧制力继续增大,但极片的密度增加速率已经降低。从微观上来看,这是因为该阶段内极片涂层材料颗粒的位移已经很小,但是涂层材料颗粒的大位移移动还没有开始。

III 区域分为第三阶段:当轧制力超过一定大小后,电池极片的密度又开始随着轧制力的增加而增加,然后增加的速率逐渐降低。这是因为当轧制力超过某个值时极片涂层材料颗粒的位移又逐渐开始,极片的密度又开始增加。当轧制力增加到一定值时,由于极片涂层材料变形较为剧烈,造成加工硬化,如果此时继续增加轧制力,极片涂层材料发生进一步变形已经较为困难。因此,最后随着轧制力的继续增加,极片的密度增加不大,增加幅度也降低下来。

二、辊压控制

电池极片轧制的基本机理:电池极片滚压属于粉末轧制,其目的是提高电池极片活性物质的压实密度及其均匀性,提高活性物质的附着力,提高表面粗糙度。轧制过程遵从重量不变定律。

垂直压实与纵向延展:在轧制过程中,两只轧辊对电池极片的压力实际上是垂直压力和水平压力的合力,其大小取决于极片活性物质的压缩量大小和轧辊咬入角。在极片活性物质压缩量一定的前提下,垂直压力和水平压力的大小取决于两只轧辊的咬入角,咬入角大则水平压力大,咬入角小则垂直压力大。压实密度取决于垂直压力大小,纵向延伸率取决于水平压力大小。

极片压实密度均匀性与表面粗糙度:假设极片涂布厚度是均匀的,则电池极片压实密度均匀性取决于两只轧辊之间接触母线的平行度,其影响因素主要是轧辊同轴度、辊身圆柱度、轴承精度、设备刚性稳定性、轧辊两端的缝隙调整等极片滚压表面的粗糙度取决于活性物质颗粒大小和轧辊表面的粗糙度。

集流体延伸与活性物质颗粒滑移:铝箔或铜箔集流体在大辊径轧辊滚压设备上滚压时很难延展,但是集流体上粘结的活性物质在水平压力的推动下会发生滑移,进而带动电池极片集流体延伸,延伸率影响了极片的平整性和导电性。

电池极片局部延伸压缩与内应力不均:电池极片涂布经涂布厚度存在误差,两只轧辊接触母线平行度也存在误差。为此电池极片上的活性物质局部压实密度并不均匀,局部延展与周边压缩并存造成了极片内应力不均匀,进而影响了电池极片板型的平整度。

极片压实密度、延伸率与辊颈:两只轧辊咬入角大小直接影响了极片活性物质的压实密度和延伸率,而轧辊辊身直径的大小直接决定了咬入角大小。辊径大则咬入角小,辊径小则咬入角大。

极片滚压厚度反弹与滚压速度和环境湿度:滚压速度慢会减小极片活性物质的弹性变形量,也就是滚压后的厚度反弹量会变小。然而事实是当滚压速度提高到一定数值时,极片滚压后的厚度反弹量反而变小,这是因为环境湿度造成的。活性物质吸水量不仅影响了活性物质的表面碱性,也影响了厚度反弹量。

极片滚压内应力不均匀与张力控制:极片滚压的过程就是压缩变形与延展变形的过程,此过程中进口张力影响极片的内应力分布,出口张力影响极片的板型平整度。

热滚压与极片的变形抗力:一般说来,物质变形抗力都会随着温度升高而变小,塑性变形量也会随之增大。极片热滚压还有利于减少轧辊表面磨损。但就极片冷热滚压的比较一直没有明显效果,足见极片滚压影响因素的复杂性。

四、辊压过程中存在的问题及解决办法

图6:气液增压泵加压式极片轧机

极片厚度不均匀:引起极片滚压厚度不均匀的因素很多,如极片涂布厚度不均匀、轧辊同轴度误差、轧辊圆柱度误差、轧辊接触母线不平行、轧辊轴向挠曲变形、辊压设备的刚性稳定性差等等。横向厚度不均匀,在极片辊压过程中,常出现测量左右极片厚度不一致的情况。当极片左右厚度不一致时,需首先排除极片涂布过程中的影响,当测试未辊压的极片左右厚度一致时,则需要对辊压压力进行左右调节,以保证极片辊压后左右压实密度一致。在辊压过程中要定时对极片进行测试,以防辊压途中压力发生变动。纵向厚度不均匀,有时会出现极片经过辊压后,测试极片厚度符合要求,但是在分切时又出现厚度增加的现象。此为极片的反弹现象,极片反弹一是极片内部水分较多,而是辊压时速度太快。极片反弹问题可以通过使用热辊工艺和控制辊压速度解决。

极片出现镰刀弯:这种情况主要是两只轧辊接触母线不平行或极片涂布两边厚度不一样所致。由于边缘厚度较中间部位大几微米或十几微米,辊压轧辊压力作用在极片上时,边缘厚度大的区域承受更大的轧制力,从而导致极片辊压压实横向密度不一致,造成了极片辊压后翘曲严重,对后续的分切工艺也会产生不利影响。控制翘曲,关键还是要控制极片涂布质量,通过控制浆料表面张力、泵压、走带速度、辊压压力等参数可以有效减少极片翘曲的情况。当然,是在满足设计要求的条件下。

极片出现波浪边:这种情况主要是极片滚压过程中延展率比较大造成的。诱因是辊身直径小、极片滚压前张力小、极片厚度压缩量大、极片涂布两边凸起等等。当极片在辊压的过程中,活物质之间相互挤压,并对铜箔、铝箔施加了一定的压力,则会产生一定的延展。在辊压时,没有活物质涂覆的部分没有发生延展,而有活物质的极片在辊压力作用下产生延展,延展不一在外观上形成箔带边缘的波浪形皱褶,平行的波浪痕迹与箔带运动方向垂直。

极片表面出现暗条纹:这种情况主要是轧辊表面存在振纹、辊身圆柱度误差大、前张力小且不均匀所致。

极片出现卷边:这种情况就是极片延伸率过大所致。解决方法主要是加大辊身直径、减小极片压缩量、调整极片前后张力等。

极片出现断带:这种情况主要是张力不均匀不稳定、缺少张力快速响应机构、极片涂布边缘凸起严重等所致。如在涂布过程中,若在极片表面留有小颗粒等质地不均现象,则在辊压时,小颗粒受到双辊压力,便向箔带方向挤压,颗粒体较软的可被碾成粉末继而脱落,颗粒体较硬的会挤压箔带,造成箔带破孔甚至箔带断裂;涂布过程中,如果极片表面面密度不同,则在辊压过程中会出现一片过辊压而另外一片辊压不足。在极片走带过程中,张力控制相同的情况下,辊压不足的地方则会出现部分活物质脱落甚至断箔的现象。控制收卷张力,防治大颗粒杂质落到极片表面可以有效减少极片断裂。

极片两边张力松紧不同:这种情况主要是轧辊轴线与各过棍轴线不平行所致,可调整各辊轴线平行度解决。

轧辊表面出现麻点:这种情况是轧辊表面的疲劳点蚀,主要是轧辊材质及热处理金相组织不均匀,辊面抗疲劳强度差引起的,也和轧辊表面粗糙度有关。

极片滚压厚度反弹:这种情况主要是极片滚压后残余弹性变形量大、环境湿度大所致。可以尝试热滚压、慢速辊压、高速滚压、减低环境相对湿度等措施。

极片板型不平整:这种情况主要是由于极片滚压变形量不均匀、前后张力小且不均匀或极片涂布厚度误差所致。

此外还有一些操作失误,如测量极片厚度时刮料、问题点没有及时标记等人为失误,可以通过加强培训提高意识来解决。

五、辊压工艺对电芯的影响

1.辊压对极片加工状态的影响

辊压后极片的理想状态是极片表面平整、在光下光泽度一致、留白部分无明显波浪、极片无大程度翘曲。但是,在实际生产中操作熟练度、设备运行情况等都会引起部分问题的产生。最直接的影响是影响极片分切,分切极片宽度不一致,极片出现毛刺;辊压结果影响极片的卷绕,严重的翘曲会造成极片卷绕过程中极片、隔膜间产生较大的空隙,在热压后会形成某些部分多层隔膜叠加,成为应力集中点,影响电芯性能。

2.辊压对锂电池的影响

对电池比能量、比功率的影响:根据法拉第定律电池电极通过的电量与活性物质的质量成正比。极片滚压直接影响了极片活性物质的压实密度,直接影响电池比能量。

对电池能量密度、功率密度的影响:同样是极片活性物质的压实密度直接影响了电池的能量密度和功率密度。

对电池循环寿命的影响:极片滚压直接影响了活性物质在电池集流体上的附着力,也就直接影响了活性物质在电池充放电过程中的分离与脱落。进而影响着电池的循环寿命。

对电池内阻的影响:极片上活性物质的压实密度和脱落程度极大地影响着电池的欧姆内阻和电化学内阻,也就直接影响了电池的各种性能。

对电池安全的影响:极片上活性物质的压实密度均匀性,电池极片滚压造成的表面粗糙度等都会直接影响电池负极析锂、正极析铜、尖角放电。最终酿成安全事故。

6、总结

锂离子电池制作过程中有很多的影响因素,解决了每道工序中可能出现的工艺问题后,将直接减少对生产资料的浪费,完善后续的装配、注液、包装等工序的品质和效率,提高最终产品的品质和一致性,降低生产成本,继而使锂离子电池产品具有更强的市场竞争力。

特别声明:本站所转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。

扫描关注

上海联净官方微信

随时了解最新资讯